Integrar un sistema SCADA con controladores lógicos programables (PLCs) se ha convertido en una necesidad crítica para diversas industrias que buscan eficiencia, automatización y monitoreo en tiempo real. Desde plantas de manufactura hasta redes de distribución eléctrica, el sistema SCADA permite una supervisión completa del proceso productivo, facilitando la toma de decisiones y la mejora continua. En este artículo, te mostraremos cómo realizar esta integración de forma profesional y eficaz.

La conexión entre un sistema SCADA y los PLCs permite no solo la recolección de datos, sino también el control remoto de los equipos en campo. Esta interacción mejora considerablemente la operatividad y reduce tiempos de respuesta ante fallos. La clave está en una integración adecuada que garantice confiabilidad, seguridad y escalabilidad a futuro.

Los beneficios de una correcta integración son evidentes: reducción de costos operativos, mejor gestión energética, trazabilidad y mayor disponibilidad de información estratégica. Sin embargo, lograr una integración exitosa requiere conocimientos técnicos, herramientas adecuadas y una planificación cuidadosa.

A lo largo de este artículo, exploraremos los componentes necesarios, los pasos a seguir, los protocolos más usados y las mejores prácticas para integrar PLCs en un sistema SCADA. Si trabajas en automatización industrial o estás desarrollando proyectos de control y monitoreo, esta guía te será de gran utilidad.

¿Qué es un Sistema SCADA y por qué es esencial?

Un sistema SCADA (Supervisory Control And Data Acquisition) es una solución tecnológica diseñada para la supervisión y control de procesos industriales en tiempo real. Consiste en una arquitectura distribuida que permite recopilar datos de sensores, actuadores y PLCs, procesarlos y mostrarlos en interfaces gráficas para la supervisión remota o local.

Este tipo de sistemas es ampliamente utilizado en sectores como la energía, manufactura, petróleo y gas, tratamiento de aguas, transporte y más. La capacidad de visualizar procesos, emitir alarmas, generar reportes y automatizar respuestas es lo que hace del sistema SCADA una herramienta fundamental para la eficiencia operativa.

Además, un sistema SCADA bien diseñado permite monitorear miles de variables simultáneamente, reduciendo la necesidad de intervención humana directa y mejorando la seguridad industrial. Gracias a su flexibilidad, es posible adaptarlo a casi cualquier arquitectura, desde plantas pequeñas hasta infraestructuras críticas a gran escala.

Por todo esto, la integración con PLCs es un paso natural, ya que estos dispositivos actúan como el nexo físico con el entorno operativo, ejecutando las órdenes del sistema SCADA y reportando el estado de los procesos.

Componentes clave en la integración SCADA-PLC

Para que un sistema SCADA pueda comunicarse de forma eficiente con uno o varios PLCs, es necesario considerar ciertos elementos esenciales. A continuación, destacamos los más importantes:

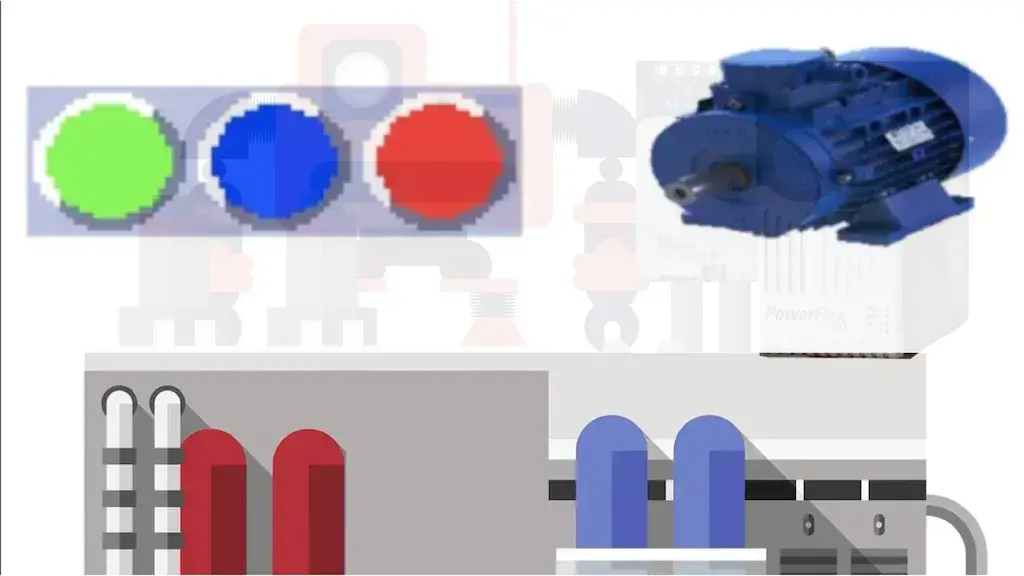

1. PLC (Controlador Lógico Programable): Son los dispositivos que ejecutan las tareas de control en tiempo real. Están programados con lógica específica para manejar entradas y salidas digitales y analógicas. Marcas populares incluyen Siemens, Allen-Bradley, Schneider Electric y Omron.

2. HMI (Interfaz Hombre-Máquina): Aunque el SCADA puede ofrecer esta función, en algunos casos se incluyen HMIs dedicados para visualización local de los procesos. Estas interfaces permiten a los operadores interactuar con el sistema de manera más intuitiva.

3. Servidor SCADA: Es el núcleo del sistema. Aquí se gestionan las bases de datos, se procesan las comunicaciones y se ejecutan las funciones de supervisión. Algunos sistemas comerciales conocidos son Ignition, Wonderware, WinCC y Citect.

4. Estaciones de operador: Terminales desde donde los usuarios acceden a la visualización, control y análisis de datos. Generalmente están conectadas a través de una red LAN o WAN.

5. Red de comunicación: Puede ser Ethernet, fibra óptica, serial (RS-232/485), radiofrecuencia, entre otros. Es crucial que esta red esté diseñada para minimizar latencias y garantizar una alta disponibilidad.

6. Protocolos de comunicación: Aquí entra el papel de Modbus, OPC UA, DNP3, Profibus, entre otros. Estos protocolos permiten la interpretación correcta de los datos transmitidos entre el PLC y el sistema SCADA.

Protocolos más utilizados para la comunicación

La elección del protocolo correcto es vital para asegurar una comunicación estable y efectiva entre los PLCs y el sistema SCADA. A continuación, mencionamos los más comunes:

- Modbus RTU/TCP: Uno de los más antiguos pero aún ampliamente utilizado. Su simplicidad y amplia compatibilidad lo hacen ideal para proyectos donde se requieren pocos recursos.

- OPC UA (Unified Architecture): Protocolo moderno, seguro y escalable. Es independiente del hardware y soporta estructuras de datos complejas, siendo ideal para integraciones en la industria 4.0.

- DNP3 (Distributed Network Protocol): Muy usado en sectores energéticos, especialmente en subestaciones eléctricas. Permite la transmisión eficiente de eventos históricos.

- Profibus/Profinet: Protocolos de Siemens ampliamente implementados en Europa y en proyectos de alta complejidad.

Es importante elegir el protocolo en función del tipo de aplicación, los requerimientos de velocidad, seguridad y la compatibilidad con los dispositivos existentes.

Pasos para integrar un PLC en un sistema SCADA

A continuación, se detallan los pasos fundamentales para llevar a cabo una integración exitosa:

1. Definir los requerimientos del sistema: Antes de seleccionar componentes o tecnologías, es crucial entender el alcance del proyecto, el número de variables a monitorear y los niveles de criticidad.

2. Seleccionar el hardware y software adecuado: Debe asegurarse la compatibilidad entre los PLCs y el sistema SCADA, incluyendo los protocolos soportados y los métodos de conexión.

3. Configurar la red de comunicación: Diseñar e implementar la topología de red que conectará todos los elementos del sistema. Es recomendable usar VLANs o redes dedicadas para evitar colisiones y asegurar el rendimiento.

4. Programar el PLC: Esto implica desarrollar la lógica de control utilizando lenguajes como Ladder, STL o Structured Text. El objetivo es que el PLC recoja datos y ejecute comandos correctamente.

5. Configurar el sistema SCADA: En esta etapa se crean las pantallas HMI, se enlazan las variables con las direcciones del PLC y se programan las alarmas, tendencias y reportes.

6. Realizar pruebas y validación: Se deben realizar pruebas de comunicación, verificación de señales y pruebas de fallos para garantizar que todo el sistema funcione conforme a los objetivos.

7. Documentar la integración: Una documentación clara facilita el mantenimiento y futuras expansiones. Incluye diagramas de red, listas de variables, manuales de operación y respaldos del software.

Mejores prácticas para una integración exitosa

- Planifica desde el diseño: Una buena planificación desde la etapa de ingeniería evita retrabajos y problemas de compatibilidad.

- Prioriza la seguridad: Implementa firewalls, segmentación de red y cifrado de datos, especialmente si tu sistema SCADA está conectado a internet.

- Actualiza el firmware y software: Mantener los dispositivos actualizados garantiza estabilidad y protege contra vulnerabilidades.

- Haz respaldos periódicos: Tanto del código del PLC como del sistema SCADA. Esto permite una recuperación rápida ante fallos.

- Capacita al personal: El equipo de mantenimiento debe estar entrenado en la operación y diagnóstico del sistema.

- Utiliza herramientas de diagnóstico: Plataformas como Wireshark o herramientas nativas del sistema SCADA ayudan a detectar errores de comunicación.

Tendencias actuales en integración SCADA-PLC

Con la llegada de la industria 4.0, los sistemas SCADA han evolucionado hacia plataformas más abiertas, basadas en la nube y compatibles con IoT. La integración con PLCs ahora permite no solo la supervisión, sino también el análisis predictivo mediante inteligencia artificial y machine learning.

El uso de SCADA web-based, accesible desde navegadores o dispositivos móviles, ha crecido rápidamente. Esto permite una supervisión remota más eficiente, especialmente en sistemas distribuidos geográficamente. Además, herramientas como Ignition de Inductive Automation han ganado popularidad por su enfoque modular, escalable y multiplataforma.

También se están desarrollando SCADAs que incorporan APIs REST para integrarse fácilmente con otras aplicaciones empresariales, como ERPs, CRMs o plataformas analíticas.

La ciberseguridad también se ha vuelto una prioridad. Los nuevos sistemas SCADA deben incluir autenticación multifactor, gestión de roles y registros de auditoría para cumplir con normativas internacionales.

Un sistema SCADA moderno no solo se limita al monitoreo, sino que se convierte en una plataforma integral de operación industrial inteligente. La clave está en una integración sólida con PLCs que garantice una base fiable para tomar decisiones ágiles y efectivas.

En resumen, integrar correctamente PLCs en un sistema SCADA abre la puerta a un control más preciso, una supervisión más eficiente y una transformación digital sólida. Con la tecnología adecuada, una arquitectura bien pensada y siguiendo las mejores prácticas, es posible diseñar sistemas industriales altamente resilientes, escalables y listos para los desafíos del futuro.