Un Sistema de Control Industrial es fundamental en la automatización de procesos, permitiendo optimizar operaciones y mejorar la eficiencia en una amplia variedad de sectores. Diseñar un sistema basado en PLCs (Controladores Lógicos Programables) es un paso clave hacia la modernización industrial, brindando flexibilidad y escalabilidad. En este artículo, aprenderás cómo estructurar el diseño de un sistema eficiente y confiable. Comprender los principios básicos y las mejores prácticas es esencial para garantizar el éxito del proyecto.

El diseño de un Sistema de Control Industrial comienza con una comprensión clara de los requisitos específicos de la aplicación. Esto incluye analizar los procesos que se automatizarán, identificar las variables críticas y definir los objetivos que se esperan alcanzar. Los PLCs son dispositivos electrónicos programables que funcionan como el cerebro del sistema, controlando y monitoreando sensores, actuadores y otros dispositivos conectados.

La implementación de un Sistema de Control Industrial con PLCs no solo implica la selección del hardware adecuado, sino también la configuración del software, el diseño de la arquitectura de red y el aseguramiento de la seguridad. Cada etapa debe planificarse meticulosamente para evitar errores costosos y garantizar una integración fluida con los sistemas existentes. Este enfoque sistemático asegura una automatización confiable y sostenible.

Los beneficios de un Sistema de Control Industrial con PLCs incluyen una mayor productividad, reducción de tiempos de inactividad y una mejor gestión de recursos. Los avances tecnológicos también permiten la implementación de soluciones avanzadas, como el mantenimiento predictivo y la integración con sistemas de IoT (Internet de las Cosas). Ahora profundizaremos en los pasos esenciales para diseñar un sistema exitoso.

Análisis de Requisitos del Sistema

Antes de comenzar con el diseño del Sistema de Control Industrial, es crucial realizar un análisis detallado de los requisitos. Este paso inicial define el alcance y las especificaciones del proyecto. Se deben identificar los procesos que requieren automatización, los puntos de control y las variables que deben monitorearse. Por ejemplo, en una línea de producción, podría ser necesario controlar la velocidad de las cintas transportadoras, el nivel de los tanques o la temperatura de los hornos.

Un análisis adecuado también incluye determinar el entorno operativo, como las condiciones de temperatura, humedad y vibración. Esto ayuda a seleccionar PLCs que cumplan con las especificaciones técnicas necesarias. Es igualmente importante identificar los protocolos de comunicación requeridos, ya que garantizará la conectividad con otros sistemas y dispositivos.

Además, durante esta etapa es fundamental definir un presupuesto y un cronograma. Establecer prioridades permite asignar recursos de manera eficiente, asegurando que el sistema final cumpla tanto con los requisitos técnicos como con las restricciones financieras.

Selección del Hardware y Software Adecuados

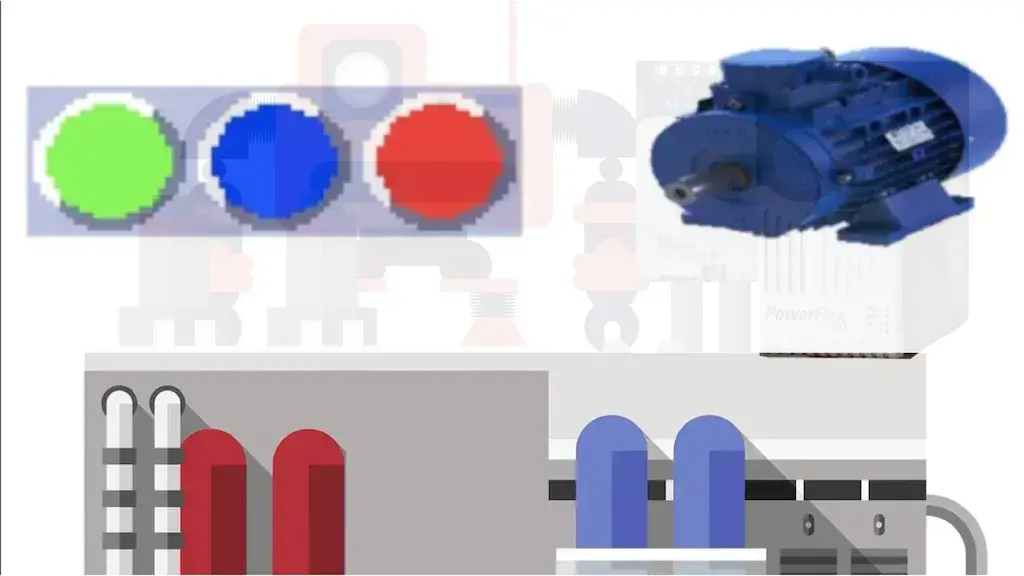

La elección del hardware es uno de los aspectos más importantes en el diseño de un Sistema de Control Industrial. Los PLCs deben seleccionarse en función de la cantidad de entradas y salidas necesarias, la velocidad de procesamiento, la capacidad de memoria y las opciones de conectividad. Algunos de los fabricantes líderes en PLCs incluyen Siemens, Allen-Bradley y Schneider Electric, quienes ofrecen soluciones confiables y versátiles.

El software también juega un papel crítico. La mayoría de los PLCs utilizan plataformas de programación específicas, como TIA Portal para Siemens o Studio 5000 para Allen-Bradley. Estas herramientas permiten desarrollar, probar y depurar los programas que controlarán el sistema. Es recomendable capacitar al personal en el uso del software seleccionado para garantizar una gestión eficiente del sistema.

Para asegurar la integración, también es necesario considerar componentes adicionales como sensores, actuadores, paneles HMI (Interfaz Hombre-Máquina) y dispositivos de red. Cada componente debe ser compatible con el PLC y el protocolo de comunicación utilizado.

Diseño y Programación del Sistema

Una vez seleccionados los componentes, el siguiente paso es diseñar la arquitectura del sistema. Esto incluye definir la disposición física de los dispositivos, el cableado y la configuración de la red. La programación del PLC es una tarea clave que requiere un enfoque estructurado. El uso de lenguajes estándares como Ladder Logic, Structured Text o Function Block Diagram facilita la creación de códigos comprensibles y mantenibles.

Es esencial probar cada segmento del programa en un entorno simulado antes de implementarlo en el sistema real. Esto reduce el riesgo de errores y garantiza que el sistema funcionará como se espera. Durante esta etapa, también se deben documentar todos los códigos y configuraciones para facilitar futuras actualizaciones y mantenimientos.

Un diseño bien planificado también considera la seguridad. Incorporar sistemas redundantes y protocolos de seguridad industrial protege el sistema de fallas y ciberataques. Para aprender más sobre los estándares de seguridad industrial, puedes consultar recursos como los proporcionados por ISA Global.

Implementación y Puesta en Marcha

La implementación del Sistema de Control Industrial comienza con la instalación física de los dispositivos. Este proceso debe seguir un plan detallado que incluya el montaje de los PLCs, la conexión de los sensores y actuadores, y el establecimiento de la red de comunicación. Es importante realizar pruebas iniciales para verificar que todos los componentes estén correctamente instalados y configurados.

La puesta en marcha del sistema implica cargar el programa en el PLC y realizar pruebas en condiciones reales. Este paso es crucial para identificar y corregir cualquier problema que pueda surgir. También se deben capacitar a los operadores en el uso del sistema y proporcionar manuales detallados para su referencia.

Además, es recomendable implementar un plan de mantenimiento preventivo para garantizar el rendimiento continuo del sistema. Esto incluye inspecciones regulares, actualizaciones de software y reemplazo de componentes cuando sea necesario.

Optimizar el rendimiento y garantizar la escalabilidad

Un Sistema de Control Industrial bien diseñado debe ser escalable para adaptarse a futuras necesidades. La integración de tecnologías como el IoT y el análisis de datos permite monitorear y optimizar el rendimiento en tiempo real. Esto no solo mejora la eficiencia operativa, sino que también ayuda a identificar oportunidades de mejora.

Finalmente, documentar todo el proceso, desde el diseño hasta la implementación, asegura que cualquier modificación futura pueda realizarse de manera eficiente. Este enfoque sistemático garantiza que el Sistema de Control Industrial sea una inversión valiosa y sostenible.