El lenguaje Ladder PLC es el estándar de oro en la programación de controladores lógicos programables dentro del sector industrial moderno. Su diseño se basa en los esquemas eléctricos de lógica de contactos, lo que facilita enormemente la transición de los técnicos electricistas al mundo de la automatización digital. Entender su funcionamiento es el primer paso crítico para cualquier profesional que desee dominar el control de procesos.

Dominar el lenguaje Ladder PLC permite a los ingenieros diseñar sistemas complejos de manera visual y estructurada. A diferencia de los lenguajes basados puramente en texto, este formato gráfico utiliza símbolos que representan componentes físicos reales. Esto reduce la curva de aprendizaje y permite una identificación rápida de errores en el código durante las fases de puesta en marcha.

La versatilidad del lenguaje Ladder PLC reside en su capacidad para manejar desde tareas sencillas de encendido y apagado hasta algoritmos matemáticos avanzados. Es el lenguaje preferido por las empresas debido a su robustez y a la facilidad con la que se puede documentar. Gracias a su estructura de «escalera», el flujo de la lógica es intuitivo para cualquier persona con conocimientos básicos de electricidad.

Actualmente, el lenguaje Ladder PLC sigue siendo el más utilizado en las fábricas inteligentes de todo el mundo. A pesar de la aparición de nuevos estándares de programación, su eficacia para el diagnóstico en tiempo real no tiene competencia. En este artículo, exploraremos a fondo sus fundamentos, desde los símbolos básicos hasta las mejores prácticas para escribir un código eficiente y seguro.

¿Qué es exactamente el lenguaje Ladder PLC?

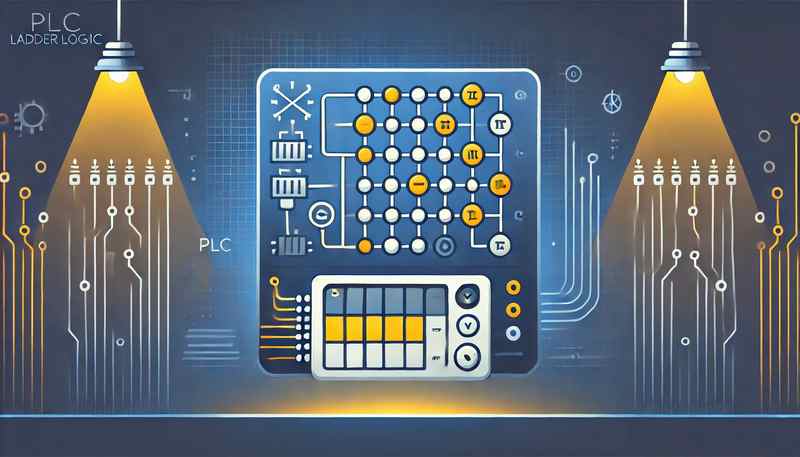

El lenguaje Ladder PLC, también conocido como lógica de contactos o diagrama de escalera, es un lenguaje de programación gráfico de alto nivel. Se define bajo el estándar internacional IEC 61131-3, que regula los lenguajes de programación para controladores industriales. Su nombre proviene de su apariencia visual, que se asemeja a una escalera de mano con dos rieles verticales y varios peldaños horizontales.

Los rieles verticales representan la alimentación eléctrica (fase y neutro o positivo y negativo), mientras que los peldaños contienen la lógica que activa las salidas. Cuando se programa en lenguaje Ladder PLC, el objetivo es crear un camino de continuidad lógica que permita que la «energía» fluya desde el riel izquierdo hasta el derecho. Si las condiciones de un peldaño se cumplen, la instrucción de salida se ejecuta.

Este sistema fue creado originalmente para reemplazar los antiguos paneles de relés cableados que ocupaban salas enteras. Al migrar esa lógica al lenguaje Ladder PLC, las industrias ganaron flexibilidad, ya que cambiar un proceso ahora solo requiere modificar unas líneas de código. Esto eliminó la necesidad de recablear físicamente cientos de componentes cada vez que se ajustaba una línea de producción.

Componentes fundamentales del diagrama de escalera

Para empezar a trabajar con el lenguaje Ladder PLC, es imprescindible conocer sus tres elementos básicos: los contactos, las bobinas y los bloques de función. Los contactos actúan como condiciones de entrada, representando dispositivos como pulsadores, sensores de proximidad o interruptores de límite. Estos pueden ser normalmente abiertos (NO) o normalmente cerrados (NC), dependiendo de la lógica requerida.

Las bobinas, por otro lado, representan las salidas del sistema en el lenguaje Ladder PLC. Estas pueden activar motores, electroválvulas, luces indicadoras o incluso bits internos de memoria. Una bobina se energiza únicamente cuando existe una ruta cerrada de contactos que permite el paso de la corriente lógica a través del peldaño correspondiente.

Además de los elementos básicos, el lenguaje Ladder PLC integra bloques de funciones especiales para tareas de mayor complejidad. Estos bloques incluyen temporizadores, contadores y comparadores. Gracias a ellos, es posible programar retrasos en el encendido, contar el número de piezas producidas o realizar operaciones matemáticas sobre variables analógicas de forma sencilla y visual.

Estructura y flujo de ejecución de la lógica

El flujo de ejecución en el lenguaje Ladder PLC es una de sus características más distintivas y fundamentales. El procesador del PLC lee el programa de arriba hacia abajo y de izquierda a derecha en un ciclo continuo llamado «scan». Este ciclo se repite miles de veces por segundo, lo que garantiza una respuesta casi instantánea a los cambios en el entorno físico.

Cada peldaño en el lenguaje Ladder PLC debe evaluarse de forma independiente pero secuencial. Primero se examinan las entradas físicas y se actualiza la imagen de memoria. Luego, se ejecuta la lógica del programa peldaño por peldaño. Finalmente, se actualizan las salidas físicas del controlador según los resultados obtenidos en el procesamiento del código.

Es vital entender que el lenguaje Ladder PLC no es un flujo de corriente real, sino una simulación de continuidad lógica. Si un programador coloca dos bobinas con la misma dirección en diferentes peldaños, puede generar un conflicto de escritura. Este es uno de los errores más comunes para los principiantes que están aprendiendo la estructura del lenguaje Ladder PLC por primera vez.

Ventajas competitivas de programar en Ladder

Una de las mayores ventajas del lenguaje Ladder PLC es su capacidad de diagnóstico en tiempo real. La mayoría de los entornos de desarrollo permiten ver el código mientras el PLC está funcionando. Los contactos que están cerrados se iluminan en la pantalla, lo que permite al técnico identificar exactamente dónde se interrumpe la señal sin necesidad de usar un multímetro.

La estandarización es otro punto fuerte del lenguaje Ladder PLC. Al ser una norma global, un programa escrito para un PLC de una marca puede ser interpretado con relativa facilidad por un experto que trabaje con otra marca. Aunque existen pequeñas variaciones sintácticas entre fabricantes como Siemens, Allen-Bradley o Schneider, la lógica de base se mantiene constante.

Además, el lenguaje Ladder PLC es extremadamente eficiente en el uso de recursos del procesador. Está optimizado para manejar operaciones booleanas de forma masiva, lo que lo hace ideal para sistemas de seguridad y control crítico. La simplicidad de su representación visual minimiza la posibilidad de cometer errores lógicos profundos que podrían ser difíciles de detectar en lenguajes de texto.

Tipos de contactos y bobinas avanzados

En el lenguaje Ladder PLC, no todo se reduce a contactos simples; existen variaciones para funciones específicas. Por ejemplo, los contactos de flanco (ascendente o descendente) detectan solo el momento exacto en que una señal cambia de estado. Esto es fundamental para procesos donde solo se requiere una acción en el instante del cambio, como el inicio de un cronómetro.

Las bobinas también tienen variantes avanzadas dentro del lenguaje Ladder PLC, como las bobinas de enclavamiento (Set/Reset). Estas permiten que una salida permanezca activada incluso si la condición de entrada desaparece. Para desactivarla, se debe programar una instrucción de «Reset» específica en otro peldaño, lo que proporciona un control muy preciso sobre el estado del sistema.

Otro elemento interesante en el lenguaje Ladder PLC son las bobinas de negación. Estas invierten el resultado de la lógica del peldaño antes de aplicarlo a la salida. Aunque se pueden lograr resultados similares usando contactos normalmente cerrados, estas herramientas ofrecen flexibilidad adicional para mantener el código limpio y fácil de leer para otros desarrolladores.

Temporizadores y contadores: El corazón de la automatización

No se puede hablar del lenguaje Ladder PLC sin mencionar los temporizadores (Timer On Delay, Timer Off Delay, Retentive Timer). Estos elementos permiten introducir variables de tiempo en la automatización. Por ejemplo, se puede programar que una cinta transportadora se detenga 10 segundos después de que un sensor detecte que la caja ha pasado.

Los contadores en el lenguaje Ladder PLC funcionan de manera similar, permitiendo incrementar o decrementar un valor cada vez que ocurre un evento. Son esenciales para el empaquetado y la gestión de inventarios en líneas de producción. Un contador puede activar una alarma o desviar un brazo robótico cuando se alcanza un lote específico de productos terminados.

La configuración de estos bloques en el lenguaje Ladder PLC requiere definir valores preestablecidos (Preset Value) y variables de acumulación. La integración de estos datos permite crear sistemas dinámicos que reaccionan no solo a la presencia de señales, sino también a la duración y frecuencia de las mismas, elevando el nivel de inteligencia de la máquina.

Buenas prácticas para la programación industrial

Escribir en lenguaje Ladder PLC de manera profesional requiere seguir ciertas normas de estilo. La más importante es el uso de comentarios detallados en cada peldaño. Un código sin documentación es una pesadilla para el personal de mantenimiento que debe intervenir la máquina meses después de su instalación original.

Otra práctica recomendada en el lenguaje Ladder PLC es la segmentación de la lógica. En lugar de tener un solo bloque gigante de código, es mejor dividir el programa en subrutinas o funciones basadas en las zonas de la máquina. Esto no solo mejora la organización, sino que también facilita la depuración y la reutilización de código en proyectos futuros.

Para profundizar en los estándares industriales y la normativa que rige estas prácticas, puedes consultar el sitio oficial de la International Electrotechnical Commission, donde se detallan las bases del estándar IEC 61131. Cumplir con estas normativas asegura que el desarrollo del lenguaje Ladder PLC sea compatible con los requisitos de seguridad internacionales.

El futuro del lenguaje Ladder en la Industria 4.0

A pesar del avance de lenguajes como el Texto Estructurado o el uso de Python en entornos industriales, el lenguaje Ladder PLC no va a desaparecer. Su naturaleza visual es insustituible para el diagnóstico rápido en planta. Sin embargo, está evolucionando para integrarse con sistemas de comunicación industrial modernos como OPC UA y MQTT.

Las nuevas plataformas de desarrollo permiten combinar el lenguaje Ladder PLC con objetos de programación orientada a datos. Esto significa que un peldaño de escalera puede interactuar con bases de datos en la nube o sistemas ERP para gestionar la producción en tiempo real. La robustez del Ladder se une así a la potencia de la informática moderna.

El aprendizaje del lenguaje Ladder PLC sigue siendo la base fundamental para cualquier aspirante a técnico de automatización. Es el puente que conecta la electricidad tradicional con la computación industrial. Quien domina esta herramienta posee una habilidad altamente demandada que garantiza la operatividad y eficiencia de las infraestructuras críticas en todo el planeta.

Para dominar el lenguaje Ladder PLC, la clave reside en la práctica constante y en la comprensión profunda de cómo interactúan los componentes físicos con la lógica digital. Este lenguaje no es solo una forma de dar órdenes a una máquina; es un sistema de representación de la realidad física traducido a un entorno controlado. Al entender que cada contacto representa un estado y cada bobina una acción, se adquiere la capacidad de dar vida a procesos industriales complejos de manera segura.

Recuerda siempre priorizar la legibilidad del código y la seguridad de los operarios, utilizando las herramientas de diagnóstico que este lenguaje ofrece para anticiparte a cualquier fallo. La automatización es un campo en constante evolución, pero las bases lógicas que proporciona este estándar seguirán siendo el pilar de la industria por muchas décadas más.